Цель испытаний:

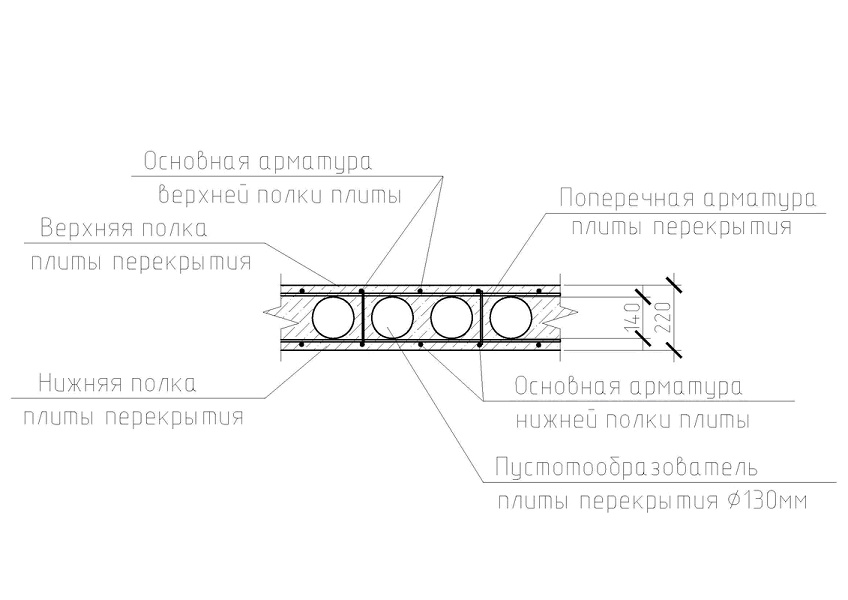

Исследовать прочность, трещиностойкость и жесткость пустотных монолитных плит перекрытий, возводимых в условиях строительной площадки при условии послойного бетонирования по толщине плиты.

Для этого было изготовлено 6 плит:

2 плиты с непрерывным бетонированием по всей толщине

2 плиты с послойным бетонированием. Перерыв в бетонировании 3 часа

2 плиты с послойным бетонированием. Перерыв в бетонировании 12 часов.

При послойном бетонировании сначала заливалась нижняя полка и часть ребра(из-за погрешности). На втором этапе бетонировалось все остальное.

После набора прочности плиты со строительной площадки перевезены в НИИЖБ и испытаны по очереди.

Общий вид испытательного стенда

_%D0%BF%D1%80%D0%BE%D0%B3%D0%B8%D0%B1%20%D0%BF%D0%BB%D0%B8%D1%82%D1%8B(3%20%D1%81%D1%82%D1%83%D0%BF%D0%B5%D0%BD%D1%8C).jpg)

Зона разрушения плиты при сплошном бетонировании

_%D0%B7%D0%BE%D0%BD%D0%B0%20%D1%80%D0%B0%D0%B7%D1%80%D1%83%D1%88%D0%B5%D0%BD%D0%B8%D1%8F.jpg)

Общий вид плиты после снятия со стенда

Вскрытие плиты в зоне разрушения

По результатам испытаний выявлено:

1. Несущая способность плит в 1,4-1,5 раз выше расчетной.

2. Несущая способность плит с послойной заливкой(перерыв бетонирования 3 часа) не отличается от несущей способности плит при беспрерывном бетонировании.

3. Несущая способность плит с послойной заливкой(перерыв бетонирования 12 часов) меньше по сравнению с несущей способностью плит при беспрерывном бетонировании на 15-17%.

4. Характер разрушения плит с послойной заливкой(перерыв бетонирования 3 часа) не отличается от характера разрушения плит при беспрерывном бетонировании.

5. Характер разрушения плит с послойной заливкой(перерыв бетонирования 12 часов) отличается от харакетра разрушения плит при беспрерывном бетонировании. Разрушение распространяется на горизонтальный шов бетонирования.

Харакетр разрушения плиты при послойном бетонировании (перерыв бетонирования 3 часа)

Харакетр разрушения плиты при послойном бетонировании (перерыв бетонирования 12 часов)

Максимальные деформации при испытаниях 67мм.

По мере необходимости(интереса) буду дополнять материалы.

Комментарии

Авторизоваться

Такие технико-экономические анализы должны выполнятся в связке нескольких специалистов (ИМХО конечно): инженеры(принципиальные решения), снабжение(ПТО - наличие материалов, приспособлений, доставка), монтажники(сложность-сроки), инвесторы (окупаемость увязанная со всеми предыдущими пунктами на данном конкретном объекте). Причем если инженер выдает (в идеале) уже готовое окончательное решение, то остальные могут только прогнозировать, а не утверждать. Т.е. точно сказать о целесообразности таких решений мы можем только по факту, т.к. имеем уже все данные.

К сожалению, не могу не согласиться - постоянно с заказчиком, изготовителями и монтажниками перед каждым проектом приходится обговаривать ключевые места. Но все таки есть некие стандартные решения, которые в конкретных условиях(такая предсказуемость на 60-70% проектов) более экономичны чем другие.

Вообще, мне последние лет так 8 кажется(считаю), что в ремесле инженера не последнюю роль играет не только расчет и выбор наиболее рациональной схемы, но и оценка ее применения на конкретном объекте с учетом возможностей подрядчиков и поставщиков материалов.

Это не совсем задачи инженера. Такие технико-экономические анализы должны выполнятся в связке нескольких специалистов (ИМХО конечно): инженеры(принципиальные решения), снабжение(ПТО - наличие материалов, приспособлений, доставка), монтажники(сложность-сроки), инвесторы (окупаемость увязанная со всеми предыдущими пунктами на данном конкретном объекте). Причем если инженер выдает (в идеале) уже готовое окончательное решение, то остальные могут только прогнозировать, а не утверждать.

Т.е. точно сказать о целесообразности таких решений мы можем только по факту, т.к. имеем уже все данные.

Постараюсь в дальнейшем дать более полную картину на конкретных примерах.

Спасибо, было бы очень хорошо, а главное я думаю было бы полезно и нужно многим.

Вообще, мне последние лет так 8 кажется(считаю), что в ремесле инженера не последнюю роль играет не только расчет и выбор наиболее рациональной схемы, но и оценка ее применения на конкретном объекте с учетом возможностей подрядчиков и поставщиков материалов. Лет 15 назад когда начинал не очень понимал эти слова старших товарищей пытавшихся втолковать это в мою пустую голову. Молод был глуп.

если ли где условия когда выгодно и удобно применять старые добрые ж.б. перекрытия по балочной схеме(главные и второстепенные балки). Мне почему-то кажется, что в пролете в районе 6-7 м на полезную до 400 кг/м2 по материалоемкости они бьют и кессонные и пустотные и безбалочные(безкапительные)? Мою некомпетентрость извиняет,то что ж.б. не моя специализация и я к своему стыду так и не смог найти технико-экономические сравнения. Если это возможно сделайте ответ на этот вопрос темой следующей заметке в Вашем блоге.

Такие условия есть, но они как правило зависят не от экономичности конструкции по материалам, а по итоговой стоимости в данной конкретной местности(ситуации). ИМХО на пролетах 6-7 м пустотки или кессоны еще победят традиционный монолит по материалоемкости, а вот при пролетах 4м и менее сплошное безбалочное самое то. ТЭО на такие вещи мы делали, но они для конкретных объектов, а не обобщенные. В некоторых случаях экономия по материалам не выигрывает по сравнению с другими системами в совокупности с другими факторами. Это если кратко. Постараюсь в дальнейшем дать более полную картину на конкретных примерах.

Неплохо было бы дать конкретные данные.

Пролет, ширина плиты, класс бетона, расчетная нагрузка, предельная разрушающая нагрузка.

ПыСы: А как учитывали работу перекрытия? Ведь судя по предыдущим публикациям это перекрытие работает по "плитной" схеме (как в продольном так и в поперечном направлениях), а здесь "балочная"

Пролет 6,2м, ширина плиты 1260мм, класс бетона В25, Расчетная нагрузка 1192 кг/м.кв.(с учетом фактического собственного веса), разрушающая нагрузка 1670-1750кг/м.кв.

Испытания проходили по балочной схеме - такие же и расчеты.

Цель испытаний именно в сравнении несущей способности плит с учетом технологического перерыва бетонирования с плитами изготовленными без такого перерыва. А не в проверке несущей способности перекрытия на построенном здании.

Пролет, ширина плиты, класс бетона, расчетная нагрузка, предельная разрушающая нагрузка.

ПыСы: А как учитывали работу перекрытия? Ведь судя по предыдущим публикациям это перекрытие работает по "плитной" схеме (как в продольном так и в поперечном направлениях), а здесь "балочная"

Суть нашего эксперимента была именно в проверке влияния длительности технологического перерыва на общую несущую способность чисто монолитного перекрытия. Ведь СНиП прямо говорит, что такое послойное бетонирование таких чисто монолитных конструкций не допустимо. И в тоже время никак не определяет какой технологический перерыв является недопустимым. Хотя перерывы в бетонировании есть на 95% строек.

Мы запроектировали целую тучу сборно-монолитных каркасов, где по сборным (преднапряжённым) ригелям (пролёт 7,2 м) укладываются сборные преднапряжённые плиты толщиной 6 см (пролёт 7,2-7,8 м). Затем устанавливается верхняя арматура (по расчёту) и всё это заливается монолитным бетоном толщиной 10 см.

Вопрос стоял не то, что в 12 часах перерыва, а вообще в разных классах бетона, выполненных по разной технологии (пропарка на заводе против прогрева на объекте).

Пришли к тому, что совместная работа слоёв обеспечивается за счёт сильной шероховатости первого слоя (порядка 10-15 мм). Чуть позже выложу фото.